L'exploitation des mines de sel. Dans la région

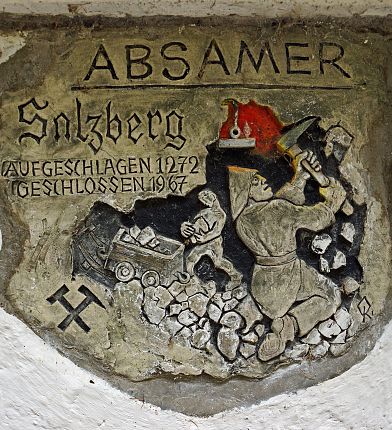

Le sel - ou l'or blanc - a apporté une grande richesse à Hall (Solbad Hall) dès le Moyen-Âge. Jusqu'en 1967, le sel était extrait à environ neuf kilomètres au nord de la ville, dans la vallée de Hall. La saline de Hall est mentionnée pour la première fois dans un document de 1256. L'exploitation des mines de sel remonte donc au moins au Moyen Âge.

Situation et formation de la montagne de sel

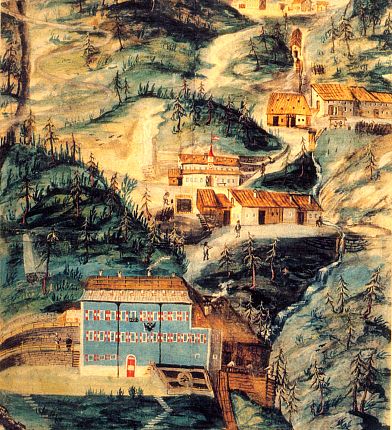

La montagne de sel, ouverte en huit horizons, se situe entre 1.334 et 1.635 mètres au-dessus du niveau de la mer. L'étendue du réseau de galeries encore ouvertes, même si elles ne sont plus entièrement accessibles, est estimée à 20.000 mètres courants, et à environ 40.000 mètres courants si l'on y ajoute les anciennes constructions. Nos gisements de sel alpins appartiennent à la formation permienne et triasique et se sont formés il y a environ 200 à 300 millions d'années (mer primitive ou Téthys. En raison du déplacement des continents et du plissement des montagnes qui en a résulté, les masses de sel et d'argile plastiques du gisement de sel primitif situé à grande profondeur ont été poussées vers le haut dans les couches montagneuses par des fissures et des crevasses. Ce sel gemme - une combinaison chimique d'un métal (sodium) et d'un gaz (chlore) - est indissociable de la fondation, du nom et de la structure économique et sociale de la ville de Hall, anciennement appelée Solbad Hall (1930-1974).

Découverte de la montagne de sel dans la vallée de Halltal près d'Absam

La découverte de la montagne de sel est entourée d'un riche tissu de légendes et d'histoires. Une légende raconte qu'un berger éteignit son feu avec de l'eau de source et découvrit des croûtes de sel sur les restes de bois carbonisés. Plus connue encore est la fable du gibier ou des bêtes sauvages en pâture qui détectaient les sources salées et attiraient l'attention des chasseurs et des bergers.

Le comte de Brandis rapporte ainsi : "Anno Domini 1275, la magnifique Gab de Dieu à Haal a été découverte par Niclausen von Rohrbach, parce qu'en tant que chasseur expérimenté, il a séjourné plusieurs fois dans ces montagnes et a observé que les cerfs et les chamois, ainsi que le bétail de Haal, s'amassaient à certains endroits et léchaient la saumure salée, après quoi on a commencé à creuser et l'ouvrage est finalement arrivé à son état actuel".

Le fait que le comte de Brandis ait fixé la date de la découverte de la montagne de sel à 1275 est probablement lié au plus ancien registre officiel de la saline de Hall. L'évêque Egno de Brixen donna alors au prévôt de Wilten le pouvoir d'obliger les ouvriers de la saline à respecter le repos des jours fériés en leur infligeant des amendes ecclésiastiques.

L'affranchissement (juridiction)

Parmi de nombreux autres droits, le roi Henri accorda à la Pfannhaus le droit de franchise, ce qui en fit une salle de justice indépendante du tribunal municipal de Hall. La preuve documentaire : "Tout acte d'indécence et d'iniquité commis dans notre Pfannhaus, au-delà des dachtrupfen gen (jusqu'où vont les gouttières), doit y être jugé et réparé et non ailleurs".

La zone franche du Salzberg commençait à la chapelle de montagne dans la vallée de Halltal, remontait la vallée et s'étendait jusqu'au-delà du Salzberg. A l'intérieur de cette zone de liberté locale, aucune personne employée par le Salzberg ne pouvait être arrêtée par les organes du tribunal régional de Thaur. En dehors de cette zone, chaque mineur bénéficiait d'une liberté personnelle limitée aux délits mineurs, lorsqu'il se rendait de chez lui à son travail au Salzberg ou de là à son domicile.

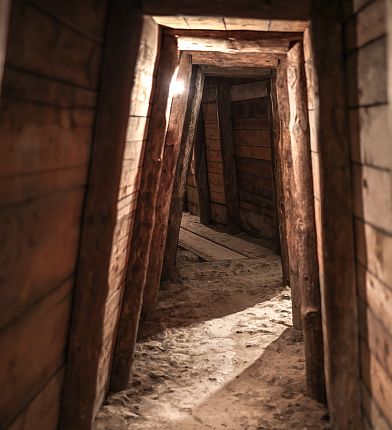

L'extraction de la saumure dans la montagne de sel

La saumure est extraite des mines de sel. Dans un hectolitre, 32 kg de chlorure de sodium et de sels secondaires sont dissous. Le procédé de lixiviation a également été utilisé à Wildanger dans la vallée de Halltal : La première cavité d'une usine est creusée à l'explosif dans un diamètre de 30 à 40 m et une hauteur de 2 m (à l'origine, elle était creusée à la main). L'espace de l'usine reste toujours accessible par le haut via le puits de retour, tandis qu'il est fermé à l'horizon inférieur par le caisson d'usine (puisard).

Grâce à l'avaloir, le local de l'usine est rempli d'eau jusqu'au plafond (ciel de l'usine), ce qui permet d'extraire le sel de la noisette en place jusqu'à la saturation complète de 32 kg/hl. Les composants insolubles des montagnes de noisetier (argile, gypse, anhydrite) tombent au sol (fond de l'usine) et forment la saumure de l'usine. La saumure produite est évacuée par le caisson de l'usine via le déversoir placé dans le barrage d'évacuation. Ce processus peut être répété en permanence jusqu'à ce que les montagnes situées au-dessus de l'usine soient lessivées jusqu'à l'horizon supérieur (ciel).

(ciel final). La lixiviation a lieu au niveau des colonnes de l'usine (parois latérales) et principalement au niveau du ciel de l'usine, tandis qu'une couche de laitier s'accumule au fond de l'usine. L'espace libre de l'usine devient ainsi de plus en plus grand et se déplace du bas vers le haut et l'extérieur. Dans le cas du Haselgebirge, très pauvre en sel, l'espace de l'usine se remplit de laves et doit être nettoyé pour pouvoir continuer à être utilisé. Plusieurs installations d'une capacité allant jusqu'à 10.000 mètres cubes étaient toujours en service. La saumure était acheminée vers la saline de Hall via une auge de mesure, en partie par des tuyaux en bois, en partie par des tuyaux en fonte (à partir de 1903).

La production de sel à la saline de Hall

L'extraction du sel ou l'évaporation de la saumure de la vallée de Hall se faisait dernièrement (jusqu'en 1951) dans deux poêles chauffées au charbon, avec une surface de chauffe d'environ 140 m2 par poêle. Pendant des siècles, les poêles de brassage ont été alimentées par du bois transporté par bateau de la vallée supérieure de l'Inn jusqu'à Hall. La houille de Bad Häring avait peu à peu remplacé le bois comme source d'énergie. Lors de l'évaporation de la saumure avec du bois ou du charbon, de grandes quantités de vapeur d'eau s'échappaient directement à l'air libre, ce qui équivalait à une énorme perte de chaleur et donc d'énergie. En 1951, une installation de thermocompression ultramoderne a été mise en service, ce qui a permis de travailler de manière beaucoup plus rationnelle (aujourd'hui, la tour des médias). Les "buées" (vapeurs) produites lors de l'évaporation de la saumure y étaient comprimées au moyen d'un compresseur électrique, chauffées et envoyées à nouveau vers le système de chauffage de l'évaporateur. Une sorte de circuit permettait ainsi de travailler de manière plus économique. La saumure brute amenée de la montagne de sel à la halle de brassage devait toutefois être purifiée au préalable afin d'éviter la formation de tartre dans l'évaporateur.

Lors de la purification de la saumure, les sels secondaires, par exemple les composés de magnésium, étaient précipités par un ajout de lait de chaux ou de composés de calcium (à l'aide de soude).

Après le nettoyage, la saumure était préchauffée et envoyée dans l'évaporateur. Les cristaux de sel qui précipitaient s'accumulaient dans la partie inférieure de l'évaporateur, d'où ils étaient pompés à l'état pâteux dans la centrifugeuse via un mélangeur. Dans la centrifugeuse, l'humidité du sel a été réduite à environ 2,5%. Le sel était transporté par des tapis roulants dans le magasin, où des machines d'emballage automatiques le préparaient pour l'expédition.